Blog

Découvrez ici toute l’actualité de Dametis ainsi que des sujets d’expertise pour trouver des solutions rapides à vos défis 🌱

Energie fatale : un potentiel de valorisation élevé

Clean Industrial Deal : l’Europe dévoile son business plan pour concilier décarbonation et compétitivité

Dametis lève 7 millions d’euros pour la décarbonation de l’industrie

Dametis présente au CFIA de Rennes 2025

Réindustrialisation de la France : zoom sur la loi industrie verte

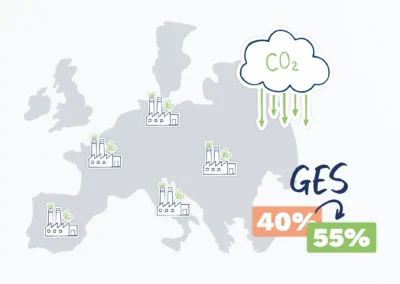

Fit for 55 : L’Europe accroît ses ambitions énergie-climat

Plan de sobriété énergétique : quels enjeux pour les industriels ?

Le plan industriel du pacte vert (Green Deal) pour revitaliser l’industrie européenne

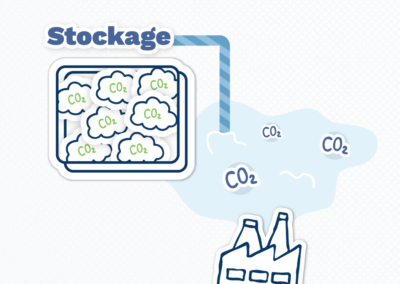

Stratégie CCUS et capture du CO2 : où en est la France ?

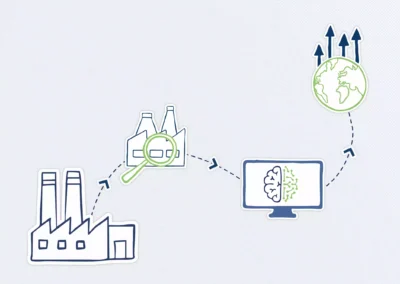

Logiciel EMS & IA : Quelles applications et quel potentiel réel pour réaliser des économies en industrie ? Dametis présentera son étude à Energy Time 2024

Réforme de l’EU-ETS : un défi pour les industries européennes

Electrification des process : un levier efficace pour la décarbonation de l’industrie

Pause café

Avec un nuage de crème, de lait, ou simplement noir,

accompagnez votre café de notre newsletter qui vous donne les clés pour accélérer votre transition environnementale !